板金曲げ加工は、様々な部品や製品の製造に用いられる一般的な製造工程です。この工程では、通常はプレスブレーキなどの機械を用いて、金属板に力を加えて変形させます。以下は、板金曲げ加工の概要です。

1. 材料の選択:最初のステップ板金曲げ板金曲げ加工の最も重要な工程は、適切な材料を選択することです。板金曲げ加工に最も一般的に使用される材料は、鋼、アルミニウム、ステンレス鋼です。板厚も曲げ加工の工程を決定する重要な要素となります。HY Metalsでは、お客様からご指定いただいた材料を使用しています。

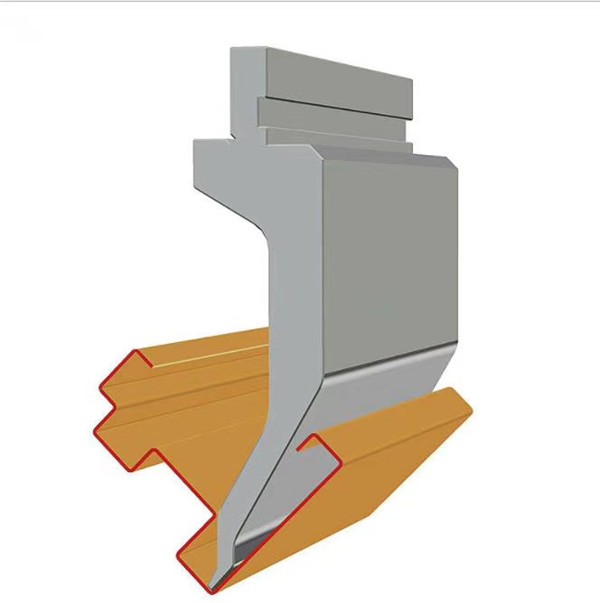

2. ツールの選択:次のステップは、曲げ加工に適した工具を選択することです。工具の選択は、材料、厚さ、曲げの複雑さによって異なります。

板金曲げ加工において、正確で高品質な曲げを実現するには、適切な曲げ工具の選択が不可欠です。曲げ工具を選ぶ際に考慮すべき重要な点は以下のとおりです。

2.1 材料の種類と厚さ:板材の種類と厚さは、曲げ工具の選定に影響します。ステンレス鋼のような硬い材料には、より頑丈な工具が必要になる場合があります。一方、アルミニウムのような柔らかい材料には、異なる工具の選定が必要となる場合があります。また、厚い材料には、曲げ力に耐えるために、より頑丈な工具が必要になる場合があります。

2.2 曲げ角度と半径:必要な曲げ角度と半径によって、必要な工具の種類が決まります。特定の曲げ角度と半径を実現するために、異なるダイとパンチの組み合わせが使用されます。狭い曲げの場合は、より狭いパンチとダイが必要になる場合があり、半径が大きい場合は異なる工具設定が必要になります。

2.3 ツールの互換性:選択した曲げ工具が、使用しているプレスブレーキまたは曲げ加工機と互換性があることを確認してください。適切な操作と安全性を確保するため、工具は特定の機械に適したサイズとタイプである必要があります。

2.4 ツール材料:曲げ工具の材質を検討してください。精密曲げ加工や加工工程で発生する力に耐えるために、硬化・研磨された工具がよく使用されます。工具の材質には、工具鋼、超硬合金、その他の硬化合金などがあります。

2.5 特別な要件:曲げる部品にフランジ、カール、オフセットなどの特殊な特徴がある場合、これらの特徴を正確に実現するには特別なツールが必要になることがあります。

2.6 金型のメンテナンスと寿命:メンテナンス要件と寿命を考慮してください曲げ金型高品質のツールは寿命が長く、交換頻度も少なくなるため、ダウンタイムとコストが削減されます。

2.7 カスタムツール:特殊または複雑な曲げ加工の要件には、カスタムツールが必要になる場合があります。カスタムツールは、特定の曲げニーズに合わせて設計・製造可能です。

曲げ工具を選択する際には、経験豊富な工具サプライヤーまたはメーカーに相談し、選択した工具が特定の曲げ加工用途と機械に適していることを確認することが重要です。さらに、工具コスト、リードタイム、サプライヤーのサポートといった要素を考慮することで、情報に基づいた決定を下すことができます。

3. セットアップ材料と金型を選択したら、プレスブレーキのセットアップが重要になります。これには、バックゲージの調整、板金の固定、曲げ角度や曲げ長さなどのプレスブレーキのパラメータ設定が含まれます。

4.曲げ工程:セットアップが完了したら、曲げ加工を開始できます。プレスブレーキが金属板に力を加え、変形させて所定の角度に曲げます。オペレーターは、正しい曲げ角度を確保し、欠陥や材料の損傷を防ぐために、工程を注意深く監視する必要があります。

5. 品質管理:曲げ加工が完了したら、曲げられた金属板の精度と品質を確認します。測定工具を用いて曲げ角度と寸法を検証するほか、目視で欠陥や不具合がないか確認します。

6. 曲げ加工後の作業:部品の特定の要件に応じて、曲げ工程後にトリミング、パンチング、溶接などの追加操作が実行される場合があります。

全体、板金曲げ金属加工における基本的な工程であり、シンプルなブラケットから複雑なハウジングや構造部品まで、様々な製品の製造に用いられます。この工程では、材料の選択、工具、セットアップ、品質管理に細心の注意を払い、正確で高品質な曲げ加工を実現する必要があります。

投稿日時: 2024年7月16日